קיוביטל

קיוביטל היא חברה, שהוקמה בשנת 1987 על ידי חברת סאיטקס בשותפות עם משקיע יהודי-גרמני (היינריך מנדרמן)(גר') ועם חברת כלל תעשיות אלקטרוניקה[1].

היסטוריה של החברה[עריכת קוד מקור | עריכה]

בשנת 1984 הייתה סאיטקס מובילה עולמית של שוק הקדם-דפוס וחיפשה שווקים חדשים בהם ניתן יהיה לעשות שימוש בטכנולוגיות בהן היא מתמחה - הדפסה וסריקה בדיוק ורזולוציה גבוהים בפורמטים גדולים ובמספר גדול של שכבות צבע. בשנים אלה הופיעו בשוק מערכות תכנון באמצעות מחשב (תיב"מ) שיצרו קבצים תלת-ממדיים של מוצרים וחלקי מכונות. סאיטקס פיתחה תהליך המבוסס על הטכנולוגיות שלה, ומייצר באופן אוטומטי גופים פיזיים מדויקים מחומר פלסטי מתוך הקבצים התלת־ממדיים. במקסיל, באותן שנים, מספר חברות שלא ידעו זו על זו פיתחו פתרונות דומים - חלקן לפני סאיטקס (למשל 3D Systems, (אנ')Hideo Kodama, Perception Systems (אנ')) וחלקן אחרי סאיטקס (למשל Helisys(אנ'), DTM(אנ'), סטרטסיס, MIT).[2]

סאיטקס הקימה, בשותפות עם משקיע יהודי-גרמני (היינריך מנדרמן) ועם חברת כלל תעשיות אלקטרוניקה של קונצרן כלל, את חברת קיוביטל והעניקה לה את זכויות הפטנט[3]. המכונה שפיתחה, בנתה ומכרה קיוביטל נקראה Solider 5600[4], והייתה המדויקת ביותר, הגדולה ביותר והמהירה ביותר בעולם במשך שנים רבות. המכונה השתמשה בפוטופולימר ובשעווה מסיסה כחומרי גלם, ומכרה 17 מכונות בכחצי מיליון דולר לכל מכונה, עד שמונה לה כונס נכסים, בפברואר 2000, בעקבות בקשה של בנק הפועלים, עקב חוב של 23 מיליון שקל[5].

בשנת 1991 מכרה קיוביטל לחברת "בריטיש טכנולג'י גרופ", שהייתה החברה הגדולה בעולם לרישוי ידע, את כל הזכויות על השימושים הרפואיים בטכנולוגיה שפיתחה[6].

בשנת 1993 הקימה קיוביטל את חברת הבת "דמיין", כדי להתמקד בטכנולוגיה נוספת שפותחה בחברה, הצורוגרפיה, ופיתוח מוצרים שונים המיישמים אותה. בשנת 1999 עזב מפתח הטכנולוגיה ד"ר אלברט צור את החברה והקים חברה חדשה משלו, בתגובה ניסיתה קיוביטל למנוע ממנו שימוש בהמצאה אחרת שפיתח, בטענה שפותחה שעבד בחברה[7]. אחר כך תבעה גם את מנכ"ל חברת הבת[8].

בשנת 1998 רכשה את השליטה בקיוביטל חברת רובומטיקס טכנולוגיות[9].

החברה נכנסה להליכי פירוק בתחילת 2001, והיא נסגרה[10], אולם אחד הפטנטים של נמכר לחברת "אובג'ט" שמוזגה אחר כך עם חברת סטרטסיס[11].

בעיות קניין רוחני[עריכת קוד מקור | עריכה]

בתחילת דרכה נתקלה קיוביטל במכשולים הקשורים לענייני קניין רוחני. בחברת סאיטקס סברו שהם הראשונים בעולם שהמציאו מדפסת תלת־ממדית. החברה עמדה בפני גיוס ההשקעה הראשונה שלה כאשר התברר שחברה מקליפורניה בשם 3D Systems) 3DS) רשמה פטנט על מדפסת כזו כמה חודשים קודם, ועומדת לצאת לשוק עם מדפסת תלת־ממדית.

המוצר של 3DS היה שונה, ונחות מהמוצר של סאיטקס, אבל הפטנט[12] שבשרשותם היה רחב ומקיף מאוד וכיסה גם את הטכנולוגיה של סאיטקס. אי אפשר היה לגייס את ההשקעה ולצאת לדרך עם מוצר המפר פטנט כה רחב.

יועץ הפטנטים של סאיקטס, סנפורד קולב,[13] הציע להתגבר על המכשול על ידי המצאה שהקדימה את 3DS ולהציג אותה בפני משרד הפטנטים האמריקאי. אנשי הפרויקט איתרו מאמר קצר ביפנית שלא ידעו לקרוא, אך זיהו בו שרטוט אחד הנראה כמו ההמצאה של 3DS. הרשימה הביבליוגרפית של אותו מאמר מנתה רק ארבעה מקורות. אחד מהם היה כתוב באנגלית וציטט מאמר מעיתון אמריקאי בשם Review of Scientific Instruments משנת 1981 – שלוש שנים לפני הגשת בקשת הפטנט של 3DS. המאמר הקצר – 4 עמודים בלבד – נכתב על ידי מדען יפני בשם הידאו קודאמה[14] והוא מתאר תהליך זהה לחלוטין לתהליך של 3DS.

העיתון האמריקאי הזה ידוע בקהיליה המדעית ולא היה ברור איך נעלם מעיני בוחן הפטנטים האמריקאי כאשר אישר את הפטנט של 3DS - ייתכן שעקב תרגום לקוי של הטקסט היפני לאנגלית. המתרגם לא השתמש במונח photopolymer (אנ') אלא במונח הלא נפוץ photo-hardening polymer. בוחן הפטנטים כנראה לא חיפש את המונח הזה.

סאיטקס הכינה ערעור על הפטנט (Reexamination)(אנ') של 3DS אך בעצת עורך הדין קולב לא הגישה אותו. קולב הסביר שאם סאיטקס תפעל לביטול הפטנט ותצליח, היא תזיק לעצמה: התעשייה הייתה משוכנעת שהפטנט של 3DS תקף ונזהרה לא לפתח מוצר דומה. אם הפטנט יפול, חברות גדולות רבות ייכנסו לתחום ויפתחו מוצרים מתחרים שיקשו גם על סאיטקס. במקום זה, הציע היועץ לפנות אל ההנהלה של חברת 3DS ולהציע לה שסאיטקס לא תגיש בקשה לביטול הפטנט, בתמורה לכך ש-3DS תעניק לסאיטקס רישיון תחת הפטנט שלה – רישיון שיהיה מוגבל לטכנולוגיה של סאיטקס שהייתה שונה מהותית מזו של 3DS – ולעשות זאת מבלי לגלות ל-3DS את המאמר של קודאמה: 3DS הייתה כבר חברה ציבורית, והנהלתה הייתה חייבת להציג בפני מועצת המנהלים שלה את כוונתה לתת רישיון לחברה היחידה בעולם המתחרה בה. מנהלי 3DS הציעו שכל אחת משתי החברות תיתן לרעותה רישיון להשתמש בפטנט שלה במוצר שיעבוד בטכנולוגיה אחרת. 3DS לא הייתה זקוקה לרישיון הנגדי מסאיטקס, אבל הוא איפשר לה להציג למועצת המנהלים שלה את ההסכם כבארטר עסקי הגיוני בין שתי חברות, וכך היה.

ההסכם נחתם בתוך שבועות אחדים, והציל את גיוס ההשקעה של קיוביטל. בקשת הערעור על הפטנט שהוכן בסאיטקס, נגנזה.

סאיטקס הגישה את בקשת הפטנט שלה עצמה,[15] ובתוקף חובתה להציג במסגרת בקשת הפטנט כל ידע פומבי הידוע לה בנושא – ציטטה בין השאר גם את המאמר של קודאמה.

שלושה חודשים אחרי חתימת ההסכם עם 3DS, הגישה חברת הענק דופונט ערעור על הפטנט של 3DS. הערעור הסתיים בהקטנת היקף הפטנט, מה שאיפשר לדופונט לצאת לשוק עם מכונה משל עצמה. כשראש הפרויקט של סאיטקס פגש את ראש הפרויקט של דופונט, הוא שאל אותו איך דופונט גילתה את קודאמה. "לא גיליתי אותו" סיפר ראש הפרויקט (מדען יהודי בשם אייב כהן) "אני גיליתי את בקשת הפטנט שלכם כשהתפרסמה. אתם הזכרתם שם את קודאמה, ואני מיהרתי למצוא את המאמר שלו על פי מראה המקום בפטנט שלכם".

תחילת הפרויקט[עריכת קוד מקור | עריכה]

באמצע שנות השמונים בחרה סאיטקס בשוק ההנדסה המכנית כשוק פוטנציאלי לפיתוח, וגייסה צוות שמשימתו הייתה לפתח מכונה אוטומטית לקריאת שרטוטי נייר והפיכתם לקובצי תיב"מ. הצוות חקר את הבעיה במשך שנה וגילה שחברה אחרת הקדימה את סאיטקס והוציאה לשוק מכונה כזו. בעקבות ממצא זה הופסקה העבודה על המוצר, והצוות פנה לחפש מוצר אחר שיענה על הצורך להתרחב.

באותן שנים הופיעו מערכות ממוחשבות לתכנון של גופים תלת־ממדיים – מוצרים, חלקי מכונות, תבניות להזרקה ועוד. מערכות אלו הציגו את הקבצים על מסכי מחשב דו־ממדיים. היה צורך במכונות כירסום וביצרני דגמים כדי לקבל דגם פיסי של החלק כדי לבחון אותו ולאשר את התכנון.

ייצור הדגם באמצעות מכונה לעיבוד שבבי חייבה תרגום מדויק של צורת החלק (מקובץ התיב"מ) להוראות פרטניות למכונת הייצור. והעברת החלק בין מכונות שונות בתהליך הייצור.

צוות הפרויקט בסאיטקס ביקש ליצור טכנולוגיה לייצור חלקים ישירות מקובץ התיב"מ, בלי צורך ללמד את המכונה איך לייצר אותו, ובלי מגבלות על צורת החלק. כך פותח תהליך המבוסס במידה רבה על טכנולוגיות קיימות של סאיטקס (הדפסה וסריקה מדויקים בפורמטים גדולים ובמספר רב של שכבות צבע), ומסוגל לבנות כל צורה תלת־ממדית, שכבה אחרי שכבה, כאשר הגוף הנבנה נשמר כל הזמן במצב מוצק ואינו דורש רגלי תמיכה. ניסיונות ראשונים לייצר חלקים בצורה כזו נעשו בשנת 1986, ולאחר שהצוות הצליח להראות חלקים פיזיים מדויקים שנוצרו בתהליך הזה, הקימה סאיטקס חברת בת בשותפות עם שני משקיעים – כלל תעשיות אלקטרוניקה והיינריך מנדרמן, תעשיין יהודי מגרמניה. החברה הוקמה בשנת 1987 על ידי ארבעה מהנדסים שעברו אליה מתוך סאיטקס: יצחק פומרנץ[16] (שהמציא את התהליך ומונה למנהל הפרויקט), חיים לוי[17] שהיה מנהל השיווק, יהושע (יוש) דולברג שהיה מנהל הפיתוח של המערכת, וברי בן עזרא[18] שהיה מנהל התוכנה. אל הארבעה הצטרף גם ההנדסאי יוסי קמיר שהתמנה למנהל מעבדת הפיתוח של החברה וריכז את בניית הדגם הראשון של התהליך (1987).

פיתוח מכונת הסולידר, 1987-1999[עריכת קוד מקור | עריכה]

האתגר[עריכת קוד מקור | עריכה]

מערכת סולידר נועדה לממש תהליך בנייה של גופים פיזיים בתלת-מימד על ידי הנחה של שכבות דו-ממדיות מוצקות ודקות זו על גבי זו. בתקופה שבה פותח התהליך הפוטו-מכנו-כימי המורכב שבבסיס סולידר, התפיסה הייתה שהאתגרים העיקריים אינם טכנולוגיים אלא שיווקיים (ראה להלן). חברות בינלאומיות, רבות שעיקר פעולתן היה סביב הנדסת מכונות מתקדמת, הסתפקו בתכנון בדו-מימד ורק חלקן ביצע אפילו בדיקה בסיסית של טכנולוגיה כלשהי של ייצור דגמים ממוחשב.

עם ההתקדמות בתחום ההדפסה בתלת מימד, התברר המקום המרכזי של הפוטופולימר ותכונותיו בהצלחה המקצועית והמסחרית של חברה המדפיסה דגמים. בעולם נולדו תהליכי בנייה אחרים שאפשרו שימוש בחומרי גלם לבניית מודלים בעלי תכונות עודפות. גם היום, זו הזירה המרכזית של שוק ההדפסה בתלת-מימד. קיוביטל הייתה בין החברות הראשונות שפיתחה, ייצרה, הפיצה ואספה את חומרי הגלם שבה השתמשו המכונות שלה.

הגדרת התכונות[עריכת קוד מקור | עריכה]

תכונות המערכת והמודלים שלה הוגדרו על ידי הצוות של קיוביטל, בניסיון להמציא עולם חדש... קצב ייצור של שכבה בדקה נראה כמטרה ראויה – ייצור של מספר גופים שגובהם עד 12 סמ' בתוך כ-20 שעות. המערכת הוגדרה לייצור של דגמים בתהליך הפיתוח בחברה תעשייתית, כאשר על הדגם לשמור על יציבות ולא להתעוות כמעט כלל למשך 6 חודשים. במבחן התוצאה, דגמים שיוצר על מערכת סולידר שומרים על היציבות ועל התכונות המכניות שלהם גם רבע מאה לאחר שיוצרו.

התהליך של סולידר בנה שכבות זו על גבי זו כשכל שכבה הייתה בשטח של "20 * "14 בעובי 100 מיקרון. החידוש בטכנולוגיה של קיוביטל היה שכל שכבה נבנית על מצע מוצק לחלוטין ומדויק לחלוטין של השכבות שלפניה, כאילו הייתה השכבה הראשונה. השכבות נערמו לגוף מוצק שחלקו פולימר וחלקו שעווה, שגובהו עשוי היה להגיע עד "20. מספר המודלים שאפשר היה לקנן (to nest) בתוך הגוף שנבנה לא היה מוגבל. לאחר שנבנה הגוף כולו, סולקה השעווה על ידי המסה במים חמים עם מלח לימון ונותרו המודלים הנקיים העשויים פולימר.

התהליך של סולידר[עריכת קוד מקור | עריכה]

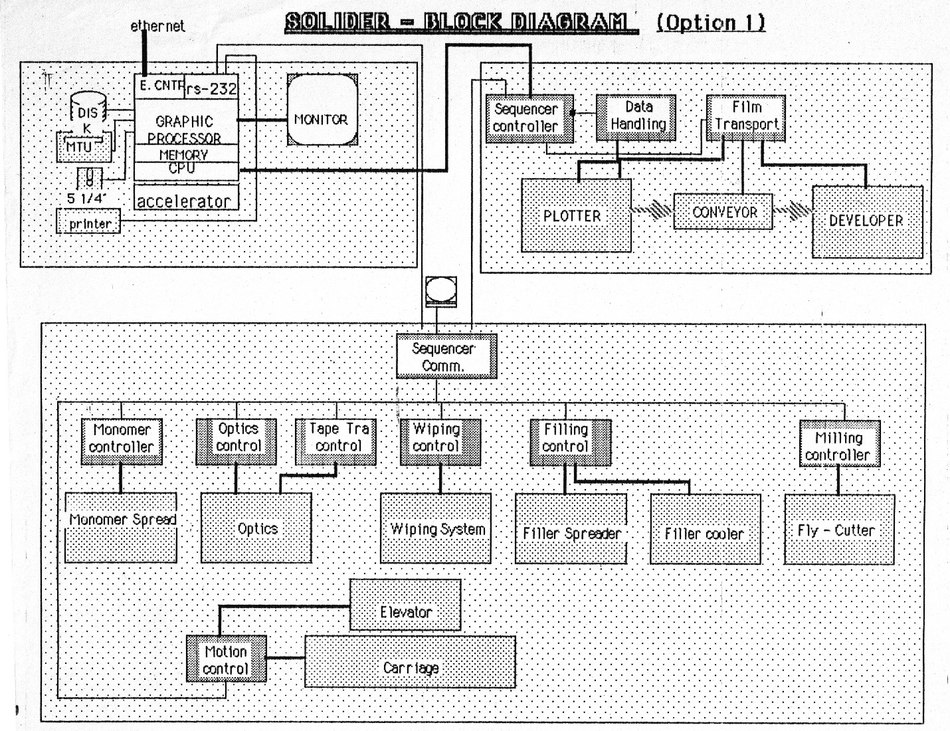

איור 1 מראה את דיאגרמת המלבנים של המערכת כפי שצוירה בעת הפיתוח. האיור מראה מערכת המחולקת ל-3 חלקים עיקריים:

1) מערכת מחשב (DFE = Data Front End) – שקיבלה ייצוג של גופים בתלת-מימד, מיקמה אותם במרחב והכינה אותם לייצור;

2) מצלמה שהכינה מסכה ליתוגרפית עבור כל שכבה;

3) מכונת התהליך אשר מרחה פוטופולימר על המצע, מיצקה אותו על פי המסיכה המתאימה וגימרה את השכבה. כל אחד מחלקי המערכת היה מקורי והיה עליו להתגבר על בעיות בלתי מוכרות:

3.1 DFE: ההתייחסות למערכת המחשב הייתה כאל מערכת תכנון מכני, שניתן להציב בכל מקום בעולם – כאשר הממשקים שלה הם קבצים בלבד. בעיית יסוד ראשונה הייתה תשתית הטיפול במודלים בתלת מימד: הייצוג המתימטי למודלים בתלת-מימד במחשב לא היה סגור היטב גם במערכות ה-CAD המיכני הטובות. הצורך של סולידר היה בקיום מודל תלת-מימד ברור שאותו ניתן יהיה לפרוס לפרוסות מידע דו־ממדיות דקות והסתבר לנו שפגמים מתימטיים קלים, שלא פגעו במערכות התכנון דרשו התייחסות מפורטת כדי שניתן היה להשתמש בקבצים לצורכי סולידר (ראה להלן).

3.2 מערכת המצלמה יצרה תמונה של כל שכבה על גבי לוח זכוכית שקוף כאשר אבקת טונר שחורה מגנה על האזורים שלא נועדו לפילמור.

התהליך הפיזיקלי המקורי שבבסיס של סולידר היה מורכב משש תחנות

1) תחנת המריחה מרחה שכבת פוטופולימר נוזלית דקה 2) מנורת UV נקודתית וגבוהה הקרינה אור על השכבה דרך המסכה, ומיצקה את החלקים השייכים לגוף באותה שכבה. 3) תחנת גירוף ויניקה שאבה באמצעות סכין אוויר ומכונת ואקום את הפוטופולימר שלא התמצק 4) תחנת שעווה מרחה שעווה מותכת במשטחים הנמוכים שנוצרו לאחר שאיבת הפולימר הנוזלי 5) תחנת קירור הקפיאה במהירות את השעווה והכינה אותה לשיבוב באמצעות כרסום גילוח (fly cutter) 6) תחנת קילוף שהורידה את החלק העליון של השכבה עד לגובה נתון.

מערכת הינע בשני צירים העבירה את העגלה שעליה נבנה המודל בין תחנות התהליך והנמיכה אותו ב-100 מיקרון בסיום כל שכבה. לכל תחנה היה כרטיס בקרה אלקטרוני וכולם היו מחוברים ביניהם אל מערכת רצף שגם העבירה פרמטרים ומידע לביצוע המודל והציגה מצב מכונה למפעיל.

אי אפשר להגזים בגודלה של משימת הפיתוח של צוות הפרויקט – כל אחת מתחנות התהליך הייתה ראשונה מסוגה ולא ניתן היה לקנות אותה מספק מסחרי. להלן כמה דוגמאות:

דוגמה ראשונה: מערכת המצלמה איפשרה – לראשונה בעולם – כתיבת מהירה של תמונה ישירות מראש קשיח אל מישור זכוכית קשיח (ללא מעבר דרך תוף גמיש). התמונה היוותה מסכה חוסמת להארת שכבת הפולימר ולאחר הפילמור – נאסף כל הטונר מהזכוכית כדי לשמש את הכתיבה של המסכה לשכבה הבאה.

דוגמה שנייה: תכנון סכין האוויר שזרם במהירות 0.7 מאך, שגירף את הפולימר שנשאר נוזלי לאחר ההארה, דרש חישובים מורכבים ומדויקים כד כדי כך, שנדרש לחשב אותם במחשב של הטכניון, ב-FORTRAN, במקום באמצעות המחשבים שבהם השתמשנו לכל הצרכים האחרים (32-bit DEC workstations) שהוכרזו כלא מספיק מדויקים.

ניהול הפיתוח – ניהול על פי סיכונים[עריכת קוד מקור | עריכה]

מעבר לאתגר של התהליך הפיזיקלי, לחץ הזמן ומיעוט המשאבים שהוכתבו על ידי המשקיעים חייבו ניהול פיתוח בסביבה של חוסר ידע וחוסר וודאות קיצוניים. משום כך אומצה החתירה למגע מעשי וניסוי קונקרטי כעיקרון מנחה לפיתוח – להקטין ככל האפשר את גודל השגיאות בסביבה של אי-ודאות וטעויות: קיוביטל קמה רק כאשר היה אבטיפוס שאיפשר הדגמה של התהליך הבסיסי, אבות טיפוס לחלק מתחנות התהליך (למשל המצלמה) נבנו כבר בתחילת הפיתוח ותוך פחות מ-3 שנים לאחר הקמת החברה – הותקנה מכונת פיתוח ראשונה בעלת רמת ביצועים נמוכה, בלשכת שירות בדטרויט, במטרה לקבל משוב בתנאי אמת לתהליך וליכולות המערכת.

צוות הפיתוח[עריכת קוד מקור | עריכה]

לכל אחת מתחנות העבודה היה מנהל וצוות ייעודי והיו שירותי מקצוע משותפים לכל התחנות. הצוות לא היה אחיד ברקע המקצועי או האישי, והמגוון מקצועי הקשה על שפה משותפת.

את צוות הפיתוח של עובדי החברה ליוו מומחים מחברות חיצוניות, כיועצים או אחראים על חלקים מהתכנון. מחברת DELPHAX ((Delphax Technologies Inc. Mississauga, Ontario, Canada – now part of AIRT. קיבלנו את ראשי הכתיבה בטכנולוגיה של הנחת מטענים (יונוגרפיה) על זכוכית וחברת PA (Princeton Associates, PA, USA – לא קימת היום) עזרה לנו לבנות את האלקטרוניקה לייצור המטענים. חברת FUSION ( Fusion UV Systems, Inc., MD. USA - כיום חלק מחברת Heraeus Noblelight) סיפקה לנו מנורות UV משופעלות מיקרוגל עם מקור נקודה. בין היועצים המשפיעים ביותר היו חברת שפיר הנדסה[19], אורי ברץ שעזרו בתכנון המכני של בסיס המערכת והיציקות וביל סאליבן מ-Xerox- (Rochester, NY, USA).

לוח הזמנים[עריכת קוד מקור | עריכה]

קיוביטל הוקמה וסיימה את גיוס הצוות הבסיסי לקראת תחילת 1988. במשך כשנה תוכנן קונספט מכונה אינטגרטיבי סביב לוח בנייה נייח עם תחנות עבודה הנוסעות סביבו. לאחר שהתכנון נקלע לקשיים והיה חשש כי הזמן והמשאבים לא יספיקו למימוש מערכת - שונה קונספט המכונה למערכת עם תחנות נייחות ולוח בנייה הנוסע ביניהן. ההתארגנות החדשה לפיתוח העמידה מערכת שייצרה שכבה בודדת – עם כל התחנות תוך 9 חודשים – ב-15 ביוני 1989.

בתחילת 1991 הותקנו המערכות הראשונות אצל לקוחות אמת (General Motors, Allied Signals ו-Ford).

תוצאות ומסקנות[עריכת קוד מקור | עריכה]

מהשלב הראשון האפשרי, נערכו ניסויים לבניית דגמים בכל הפרמטרים ובכל אופני העבודה. בעיית אמינות המכונה ואיכות הדגמים היא בעיה שלא נפתרה לאורך כל חיי החברה. כאשר המכונה הייתה מכוונת היטב ומופעלת ללא הפסקות על יד מפעיל מיומן, הייתה סולידר יכולה לבנות דגמים מורכבים 24 שעות ביממה. בזמנים אחרים הייתה המכונה נתקעת, מלכלכת את סביבותיה ומבזבזת חומרי גלם ברמה שדחתה לקוחות. עם כל היצירתיות והיכולת של הצוות, רק כ-6 שנים מתחילת הפיתוח החלו דיונים לגבי הסתכלות חדשה על התהליך וחיפוש פתרונות נוספים.

סולידר הייתה מערכת גדולה: אורכה כ-6.5 מ', רוחבה כ-2 מ' ומשקלה כ-5 טון (יציקת הברזל שעליה נדפנו חלקי המכונה שקלה כ-3 טון).

שיווק[עריכת קוד מקור | עריכה]

הרעיון שסאיטקס תפתח מדפסת לתלת־ממד נולד בתערוכת Autofact בדטרויט ב-1985. נדרש חיזוק להשערה כי ישנו שוק של רוכשים למכונות מסוג זה בעלות שך כחצי מיליון דולר למכונה. התפיסה הראשונית של המוצר הייתה שהמכונה שתייצר דגמים באופן אוטומטי (עדיין לא דובר על מוצרים סופיים) ובתור שכזו תביא בשורה של ממש לתעשייה ותחולל שינוי משמעותי בשוקי היעד מהטעמים הבאים:

- קיצור לו"ז הכנת דגמים שיביא לקיצור לו"ז פיתוח מוצרים חדשים ויביאם לשוק מוקדם יותר משמעותית.

- צמצום משמעותי של עלויות הפיתוח

- שיפור ניכר באיכות המוצר כתוצאה מהאפשרות ליצר במהירות ובעלות נמוכה סבבי דיגום רבים בדרך למוצר הסופי

- גידול משמעותי בהיקף השימוש בדגמים בכלל, בעיקר במקרים רבים בהם נמנעו מכך עקב שיקולי זמן ועלות

- בעולם הרפואה יחולו שינויים מרתקים בתחומי הדיאגנוסטיקה כשיתאפשר לרופאים לראות מידע רפואי אישי של הלקוח כדגם תלת־ממדי ולתכנן את הטיפול באופן מותאם. גם שתלים אישיים, מוצרי תמיכה אישיים, תכנון ניתוחים מורכבים ועוד. תחומי רפואת השיניים ועזרי השמע התאימו במיוחד למדפסת תלת־ממד.

- הייתה גם תחילתה של מחשבה על הדפסת מוצרים סופיים מתי שהוא בהמשך הדרך.

לאחר הגדרת מהות המוצר ומכלול השאלות לפתרון, החלה עבודת מחקר שוק שנועדה לאבחן את שוקי היעד והתעשיות להן תתאים המדפסת. תוכננו מספר סבבים של מפגשים עם חברות מובילות בתעשיות אלה כשהסבב הראשון בהם נערך כבר במהלך השנה הראשונה לפרויקט (1986). החברות שנבחרו השתייכו למגוון תעשיות בהן רכב, תעופה, רפואה, ביטחון, ארכיטקטורה, מוצרי צריכה ועוד.

תגובות חיוביות לרעיון עודדו מאוד את הצוות והחומר הרב שנאסף סייע בהכנת תוכנית עסקית מפורטת לפרויקט שנועד להתבצע בתוך סאיטקס. הפרויקט אושר בסביבות אמצע 1986 ומונה לו צוות קטן.

משך כשנה נמשכו המאמצים הפיתוחיים והשיווקיים והושגו המטרות הראשוניות כפי שהוגדרו בתוכנית העסקית. המצב העסקי של סאיטקס הביא להקמת חברה בת שתעסוק בפיתוח המדפסת וביולי 1987 נוסדה קיוביטל. תוך כדי מאמץ הפיתוח נמשכו מפגשים שיווקיים ונמשך מאמץ איסוף מידע עדכני מהשוק כמו גם מאמץ לאיתור לקוחות ראשונים פוטנציאליים לרכישת המכונה. בין החברות הראשונות שקנו מכונה של קיוביטל היו ג'נרל מוטורס, פורד, באקסטר, ושניידר גרמניה. כמו כן הותקנה מכונה אחת בלשכת שירות פרטית בדטרויט שהייתה קרובה למרכזי הפיתוח של תעשיית הרכב. שם הותקנה המכונה הראשונה שיצאה את שערי קיוביטל ושם גם מוקמו משרדיה הראשונים של חברת הבת "קיוביטל אמריקה" שהוקמה כחלק מתוכנית השיווק והמכירות. בנוסף למשימות אלה נעשו מאמצים בתחומי יחסי ציבור, תקשורת, קשרים עם מובילי דעת קהל, חברות חקר שוק, השתתפות בכנסים רבים ועוד, מה שהביא לחשיפה רחבה ויצרה התעניינות רבה בטכנולוגיה ובמכונה עוד לפני שהיא הוכרזה באופן רשמי.

לקראת החשיפה הפומבית הראשונה של המכונה שנקראה "סולידר 5600" שנקבעה לתערוכת אוטופאקט 1991 (אותה תערוכה בה נולד הרעיון), הואצו מאמצי השיווק והיעדים הושגו: הוקמה החברה, נשכרו משרדים, גויסו מהנדסי שירות, הוצבה מכונת הדגמה, פורסמו כתבות ונסגרו מספר מכירות לחברות משמעותיות.

במקביל ובהמשך לחדירה לשוק האמריקאי החלה החדירה לשוק באירופה במתכונת דומה, עם הקמת חברה בת, גיוס כח אדם, הקמת תשתית ניהול, ונמשך מאמץ לסגירת מכירות ראשונות. בתוך כשנתיים הוקם ופעל מערך שיווק ומכירות בשתי הטריטוריות העיקריות בעולם ושימש תשתית להמשך הפעילות לשנים הבאות.

התהליך של קיוביטל[עריכת קוד מקור | עריכה]

- המשתמש ממקם, על מסך גרפי של מחשב, גופים תלת־ממדיים בתוך תיבה תלת־ממדית שממדיה 50X35X50 ס"מ כך שהחלקים אינם חודרים זה לתוך זה. אין הגבלה על מספר החלקים שאפשר "לארוז" בתיבה, והמכונה בנתה לעיתים כמה מאות חלקים בהרצה אחת.

- המחשב פורס את התיבה, על כל החלקים שבה, לשכבות אופקיות דקות בעובי 0.1 מ"מ.

- תמונת השכבה הראשונה נשלחת למדפסת זירוגרפית המדפיסה אותה בצבע שחור על לוח זכוכית שקוף, כך שאזורים השייכים לאחד החלקים נשארים שקופים, וכל הרווחים שבין החלקים נצבעים באבקה שחורה.

- הזכוכית הצבועה מתייצבת בגובה מילמטר אחד מעל שולחן שעליו מרוחה שכבה בת 0.2 מ"מ של פוטופולימר נוזלי.

- מנורה אולטרה סגולה חזקה ונקודתית הנמצאת בגובה מטר מעל הזכוכית נדלקת למספר שניות. כל הפוטופולימר הנמצא תחת אזורים שקופים בזכוכית, מתמצק מייד לפולימר. כל הפוטופולימר המוסתר על ידי האזורים המושחרים, נשאר נוזלי.

- הזכוכית נעה בחזרה אל המדפסת כדי להימחק ולהיכתב בשכבה השנייה. השולחן נע תחת סכין אוויר הנושבת אוויר במהירות גבוהה מאוד ומנקה ממנו את כל הנוזל שלא התפלמר אל תוך מיכל.

- השולחן ממשיך בדרכו ועובר תחת מתקן המורח עליו שכבה דקה של שעווה מותכת, מסוג המסיס במים.

- השולחן ממשיך בדרכו ועובר תחת לוח קירור. הלוח יורד אליו ושואב חום מהשעווה המותכת. השעווה מתמצקת במהירות.

- השולחן ממשיך בדרכו ועובר תחת ראש שיבוב (fly cutter) המגלח את השכבה לעובי מדויק של 0.1 מ"מ כשהוא מכרסם גם את הפולימר וגם את השעווה. נשארת שכבה מוצקה ומישורית שחלקה פולימר וחלקה שעווה.

- השולחן יורד ב-0.1 מ"מ וחוזר למצבו ההתחלתי, כאשר בדרכו הוא עובר תחת מתקן המורח עליו שכבה חדשה של פוטופולימר.

- במקביל חוזר לוח הזכוכית עם התמונה החדשה שהודפסה עליו ומתייצב במדויק מעל השולחן.

- המנורה האולטרה סגולה נדלקת שוב, והחלקים בשכבה השנייה השייכים לאחד הגופים הנבנים מתמצקים.

- התהליך ממשיך כך שכבה אחרי שכבה. זמן הבניה של שכבה אחת היה מעט פחות מדקה. כאשר החלק הגבוה ביותר בתיבה מסתיים, התהליך נעצר ומתקבלת תיבה מוצקה שחלק מנפחה שעווה וחלק מנפחה פולימר – בדיוק כמו הקובץ שממנו חושבו השכבות.

- התיבה המוצקה מועברת מהמכונה אל "מדיח כלים" שבו היא נשטפת בלחץ גבוה על ידי תמיסה של חומצת לימון במים. התמיסה ממיסה את השעווה, וכל החלקים נחשפים.

- המשתמש אוסף את החלקים העשויים מפולימר ונשארים בתוך מדיח הכלים, ובכך מסתיים התהליך.

התהליך שהמציאה קיוביטל היה מסובך, יקר ורועש, אבל הדגמים שהתקבלו היו מדויקים ויציבים יותר מבכל מדפסת אחרת – גם אלה שנוצרו לפני קיוביטל וגם אלה שנוצרו אחריה. בעת כתיבת הערך, 33 שנה אחרי המצאת המכונה, ניתן עדיין לראות את הדגמים הראשונים שיוצרו והם מדויקים ויציבים כמו ביום הווצרם.

תיאור מדויק של גופים באמצעות המעטפת שלהם[עריכת קוד מקור | עריכה]

על המכונה של קיוביטל (solider 5600) שלטה תחנת עבודה שבה ביצע המפעיל שני סוגי פעולות:

1. קליטת קובצי תיב"מ של גופים תחת ממדיים, תרגום הקובץ לפורמט פנימי, הרכבת "ג'וב" שהוא אוסף של גופים ממוקמים בנפח העבודה זה ליד זה, וחישוב הפרוסות הדקות הנשלחות לבניה במכונה, שכבה אחרי שכבה.

2. שליטה על פעולת המכונה – הפעלת התחנות השונות בתהליך הבניה – באמצעות פרוטוקול תקשורת ייעודי.

הסתבר כי הפעולות מן הסוג הראשון מסובכות הרבה יותר מן המצופה. הדפסה תלת־ממדית מחייבת את המכונה לדעת, בכל נקודה בחלל העבודה, אם הנקודה נמצאת בתוך הגופים הנבנים או מחוץ להם. זה מה שיקבע אם המכונה תמקם שם חומר מוצק או לא. כדי לעשות זאת, משתמשת התוכנה בייצוג גופים על ידי המעטפת שלהם, אוסף של פוליגונים קטנים המהווים קירוב מדויק של מעטפת הגוף. עד קיוביטל, הפוליגונים האלה היו משולשים פשוטים.

התוכנה חישבה את חתכי המשימה שכבה אחר שכבה, בשיטת "Scan line" : ובכל שכבה היא העבירה קווים ישרים מקבילים בזה אחר זה מקצה לקצה. כל קו כזה נכנס ויוצא בגופים השונים בחלל המשימה בדרכו מקצה חלל העבודה ועד הקצה הנגדי. בתחילת דרכו, הקו נמצא מחוץ לגופים. כשהוא חותך לראשונה מעטפת של גוף, הוא נכנס לתוך הגוף. בחיתוך השני עם המעטפת הוא יוצא מהגוף. בחיתוך השלישי הוא שוב נכנס, ברביעי שוב יוצא, וכך הלאה.

מכאן ברור עד כמה חשוב הדיוק של חישוב המשולשים. שגיאה קטנה עלולה לגרום לקו להחמיץ את המעטפת בכניסה או ביציאה מהגוף ולהתגנב אל תוך הגוף דרך "סדק" בין המשולשים, ואז ישתבש הסדר, כניסות יהפכו ליציאות ויציאות יהפכו לכניסות והגוף יקבל "קרניים" ו-"חורים".

תוכנות התיב"מ ידעו כבר אז להפוך את משטחי הגאומטריה של גופים תלת־ממדיים למעטפת של משולשים זעירים אבל בעיקר למטרות תצוגה (הייצוג על ידי משולשים איפשרה לצבוע כל משולש בגוון הנכון בהתאם לזווית ההסתכלות והתאורה, להבחין בין משטחים מבריקים למשטחי מט – כל מה שדרוש כדי להציג אותו "יפה" על מסך). כתוצאה מתהליך החישוב של המשולשים, היו בהם פגמים גאומטריים וטופולוגיים מהותיים שאינם נראים לעין הצופה על המסך. סדקים זעירים אלה בין המשולשים לא איפשרו לדעת בוודאות אם נקודה במרחב נמצאת בתוך הגוף או מחוצה לו - בעיה שאינה חמורה בתצוגה אך לצורך ההדפסה – המכונה חייבת לדעת אם לשים באותה נקודה חומר מוצק או לא. הסיבה לסדקים אלה הייתה שיטת החישוב של קודקודי כל המשולשים האלה מתוך המשוואות של המשטחים של הגוף. המשוואות הן רציפות, והחישובים הם דיסקרטיים.

הוחלט שמבנה הקובץ (שמו היה "Solifile") לא יהיה מוגבל למשולשים, ויתמוך בפוליגונים בעלי הרבה צלעות. זה הביא לייצוג חסכוני בהרבה מהייצוג בפורמאט STL שכולו משולשים. ה-Solifile גם הרשה חורים במשטחים, גם הם פוליגונים רבי צלעות. תכונות אלו לא היו קיימות בפורמאטים של החברות האחרות, והיו לקוחות שרכשו את תחנת העבודה של קיוביטל רק לשם הכנה נוחה של קובצי הבניה. מאמר מדעי המתאר את היכולות של התוכנה הזו פורסם בספרות המדעית[20]

המצאות האחרות של קיוביטל[עריכת קוד מקור | עריכה]

קיוביטל הייתה חברה של מוצר אחד – המדפסת התלת־ממדית Solider 5600, מכונה באורך 5 מטרים, במשקל 5 טונות, שיצרה עוּבַּד בנפח 5600 סמ"ק ובו עשרות חלקים. במהלך שנותיה הראשונות הוליד הפיתוח של המכונה הזו המצאות חשובות נוספות שקיבלו חיים משל עצמן: רדילוס והצורוגרפיה.

רדילוס[עריכת קוד מקור | עריכה]

המכונה של קיוביטל הפכה קובצי מחשב תלת־ממדיים לגופים פיזיים מדויקים וייחודה היה ביכולת לייצר כל גאומטריה שהיא, ללא מגבלות.

עלתה השאלה אם אפשר לייצר מכונה הפוכה, כזו שתהפוך גופים פיזיים לקובצי מחשב תלת־ממדיים מדויקים, שתדע לטפל בכל גאומטריה שהיא, ללא מגבלות.

הפיכת גופים פיזיים לקובצי מחשב לא הייתה אז חידוש: היו דיגיטייזרים שידעו לעקוב אחרי מעטפת של גוף בעזרת גשש מכני, או בעזרת קרן לייזר, או באמצעות צילום מזוויות שונות ועיבוד התמונה. אבל דיגיטייזרים כאלה לא ידעו לטפל בחללים פנימיים ובחלקים מוסתרים של הגוף.

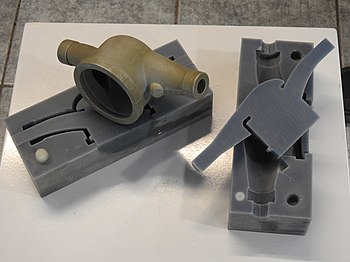

מהנדסי קיוביטל המציאו תהליך מדויק מאוד, המבוסס על חלק מהטכנולוגיות של Solider 5600, לביצוע המשימה. הגוף הפיסי הוטבל במונומר נוזלי דליל שצבעו היה שונה מצבע החלק. המונומר התקשה והפך לגוש מוצק שבתוכו קבור החלק הטעון דגימה. הגוש שובב על ידי כרסום (fly cutter) שכבה אחרי שכבה בהפרשים של עשירית מילימטר זו מזו. כל שכבה צולמה ברזולוציה גבוהה כשכל הצילומים שומרים על רגיסטרציה מדויקת. תוכנת raster-to-vector המירה כל תמונה לאוסף של וקטורים, ותוכנה אחרת חיברה את הווקטורים לפוליגונים תלת־ממדיים.

קיוביטל רשמה פטנט על ההמצאה, ומכרה רישיון לפטנט לחברת CRUMP[21] שהפכה אותו למוצר מסחרי.[22]

צורוגרפיה[עריכת קוד מקור | עריכה]

אחת מנקודות התורפה הטכנולוגיות במכונה של קיוביטל הייתה המכלול היוצר מסכה אלקטרוגרפית של כל שכבה על לוח זכוכית. מכלול זה השתמש ב-"תותח יונים" שהיו בו 4096 "קני ירייה" שירו יונים אל משטח הזכוכית כחלק מתהליך יצירת המסכה. תותח היונים נרכש מספק יחיד, חברת Delphax[23] בטורונטו, קנדה. קיוביטל ייחלה לתהליך אלטרנטיבי שישחרר אותה מהתלות בדלפקס. ד"ר אלברט צור[24] היה פיזיקאי בקיוביטל.[25] הוא המציא תהליך פיזיקאלי חדש המאפשר לייצר תמונת יונים על משטח דיאלקטרי כשהגרפיקה אינה נשענת על ירי סלקטיבי של יונים אל המשטח, אלא על הארקה סלקטיבית של המשטח אחרי שהוצף ביונים על ידי קורונה. מנכ"ל החברה העניק לתהליך הזה את השם "צורוגראפיה" על שם אלברט צור, והחברה רשמה שלושה פטנטים על התהליך.[26][27][28]

דגמים[עריכת קוד מקור | עריכה]

הדגמים המוצגים מאוחסנים באדיבות מכללת אפקה בתל אביב, השומרת אותם ביחד עם דגמים היסטוריים נוספים של קיוביטל, של אובג'ט ושל סולידיימנשן (שלושת החלוצות הישראליות של ההדפסה התלת־ממדית) בחלון תצוגה היסטורי בלובי של המכללה, ברחוב מבצע קדש 38 בתל אביב.

-

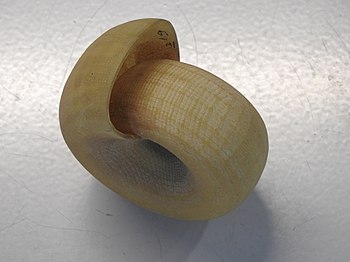

צלב ז'נבה - מנגנון הממיר תנועה סיבובית רצופה בתנועה בקפיצות

-

מניפולד של מנוע

-

דגם שלתוכו שובצו אינסטרים מפלדה

-

דגם שעבר קידוחים והברזות עבור ברגים

-

סי.טי. דגם של לסת מתוך קובץ

-

דגם שנבנה על פי משוואה סטריאומטרית

-

דגם של חוליות עמוד שדרה של ילד. הכתובת באמצעות שעווה כלואה

-

מערכת תבניות פנימית וחיצונית ליציקת שעווה נעלמת של שעון מים הפולימר בנוי כקליפה דקה הכולאת שעווה

-

דגם טיל שבכנפיו מושתלים תוך כדי הבניה להבי פלדה לניסוי במנהרת רוח

-

חלון תצוגה היסטורי של דגמים משלוש החלוצות הישראליות בהדפסה תלת ממדית, באדיבות מכללת אפקה

קישורים חיצוניים[עריכת קוד מקור | עריכה]

- הדגמת תהליך הייצור של קיוביטל, יוטיוב

- מצגת מפורטת בנושא BPM - טכנולוגיה מוקדמת שהומצאה על ידי ביל מאסטרס. היא לא מפורסמת וחדלה להתקיים די מהר, אבל הוא היה לפני קיוביטל ולפני 3DSystems.

- הלוגו של קיוביטל

הערות שוליים[עריכת קוד מקור | עריכה]

- ^ קיוביטל הינה חברת בת של סאיטקס, חדשות, 3 באוקטובר 1989

- ^ ב-MIT הומצאה אחת השיטות הראשונות להדפסה תלת־ממדית על ידי עמנואל זקס (sachs). יש המייחסים לו את המצאת ההדפסה התלת־ממדית, כמו הציטוט הבא, אבל זה לא נכון כי הוא הגיש את בקשת הפטנט שלו רק ב-1989, 8 שנים אחרי הידאו קודמה.

-D printing was developed by a Massachusetts Institute of Technology team led by Emanuel Sachs (patent 5204055 filed in 1989, awarded in 1993). Also known as binder jetting, the technique involves laying down a layer of a powder and then squirting a liquid binder on the areas to be solidified. While similar to conventional ink jet printers, 3-D printers are able to build additional layers on top of previous ones to construct 3-D objects, even sophisticated objects that could serve one day as medical implants.

- ^ מניות - תמריץ להישאר בארץ - קיוביטל נולדה בסאיטקס, מעריב, 15 באוגוסט 1989

- ^ כתבה קצרה במגזין Wired מ-1995 על המכונה של קיוביטל, SOLIDER 5600

- ^ יצחק דנון, כונס זמני לחברת קיוביטל, באתר גלובס, 14 בפברואר 2000

- ^ בריטיש טכנולוגי רכשה זכויות מקיוביטל הישראלית, מעריב, 2 בינואר 1991

- ^ יצחק דנון, ביהמ"ש אסר זמנית על מנהל הפיתוח לשעבר בקבוצת סאיטקס להשתמש בהמצאה שפיתח, באתר גלובס, 21 בנובמבר 1999

- ^ יצחק דנון, כונס חברת קיוביטל: לאשר הגשת הליכים משפטיים נגד המנכ"ל לשעבר, באתר גלובס, 29 בדצמבר 2003

- ^ אמיר אייזנברג, מאיר ארנון ואביקם ליף ינסו להציל מרובומטיקס את מה שנשאר, באתר גלובס, 22 באוקטובר 1998

- ^ יצחק דנון, כונס נכסים קבוע לחברת קיוביטל, באתר גלובס, 7 בפברואר 2001

- ^ יצחק דנון, כונס הנכסים של קיוביטל מבקש להעביר את הזכויות בפטנט ההתזה לחברת אובג'ט, באתר גלובס, 14 באוגוסט 2000

- ^ Apparatus for production of three-dimensional objects by stereolithography

- ^ Sanford T. Colb & Co.

- ^ Hideo Kodama entitled "Automatic method for fabricating a three-dimensional plastic model with photo-hardening polymer", Rev. Sci. Instrum. 52(11) November, 1981, pp. 1770-1773

- ^ Method and apparatus for volumetric digitization of 3-dimensional objects (באנגלית), נבדק ב-2019-09-05

- ^ Itzhak Pomerantz's research while affiliated with SanDisk and other places

- ^ Itzhak Pomerantz talk about Haim Levi

- ^ Barry Ben-Ezra, CTO

- ^ שפיר מערכות ייצור, באתר www.shafir.co.il

- ^ G. Barequet and Y. Kaplan, A data front-end for layered manufacturing, Computer-Aided Design, 30 (4), 231-243, April 1998.

- ^ CRUMP GROUP, INC., THE 15161 TECHNOLOGY DRIVE EDEN PRAIRIE, MINNESOTA 55344w

- ^ כאן נמצא הפטנט עצמו תוך ציון העבודה שהוא הומחה לזכות חברת Crump: https://patents.google.com/patent/US5139338

- ^ אתר החברה

- ^ Albert Zur's research while affiliated with Tel Aviv University and other places

- ^ אדג' מדיקל השלימה גיוס פנימי של 2.5 מיליון דולר

- ^ Apparatus for information transfer and including a dielectric element having generally opposite first and second surfaces, an information bearing voltage signal being associated with the first surface and an information bearing charge pattern being associated with the second surface, device for applying a flow of charges to the second surface, the flow of charges being operative to transfer information between the first and second surfaces.

- ^ Apparatus for information transfer and including a dielectric element having generally opposite first and second surfaces, an information bearing voltage pattern being associated with the first surface and an information bearing charge pattern being associated with the second surface, means for applying a flow of charges to the second surface, the flow of charges being operative to transfer information between the first and second surfaces.

- ^ Apparatus for pattern generation on a dielectric substrate having first and second surfaces and including: apparatus for applying a voltage to a first surface of the dielectric substrate; and apparatus for applying a flow of charges to the second surface of the dielectric substate, whereby following application of such charges, the second surface retains a charge corresponding to the voltage applied to the first surfaces.